OpTaRec

OpTaRec - Optimierung eines Tantal-Recyclingprozesses durch Konditionierung von Rohstoffen, Prozessautomatisierung und Materiallogistik

Projektbeschreibung

In dem Projekt OpTaRec wird ein Technologiesystem für einen bestehenden Tantal-Recyclingprozess entwickelt. Die für das System ineinandergreifenden relevanten Komponenten sind im Wesentlichen die Konditionierung von Rohstoffen, die Prozessautomatisierung und die Materiallogistik.

Auf dem Sekundärrohstoffmarkt gibt es eine Vielzahl unterschiedlicher tantalhaltiger Stoffströme. Einige davon (z. B. Zinnschlacke) werden bereits von der H.C. Starck GmbH und der H.C. Starck Smelting GmbH & Co. KG zur Tantal-Produktion verwendet. Andere tantalhaltige Stoffströme (insb. tantalhaltige Stäube) können aufgrund ihrer Eigenschaften ohne weitere Aufbereitungsschritte nicht sinnvoll dem bestehenden Prozess zugeführt werden. Die Aufgabe der mechanischen Aufbereitung im Rahmen des Projekts (IFAD) besteht daher darin, geeignete Zerkleinerungskreisläufe und Pelletierungsprozesse zu entwickeln, welche anschließend in die bestehenden Prozesse bei H.C. Starck integriert werden können. Zusätzlich werden die bestehenden mechanischen Aufbereitungsprozesse untersucht, um mögliche Optimierungspotenziale aufzuzeigen und gegebenenfalls verfahrenstechnische Lösungen auszuarbeiten.

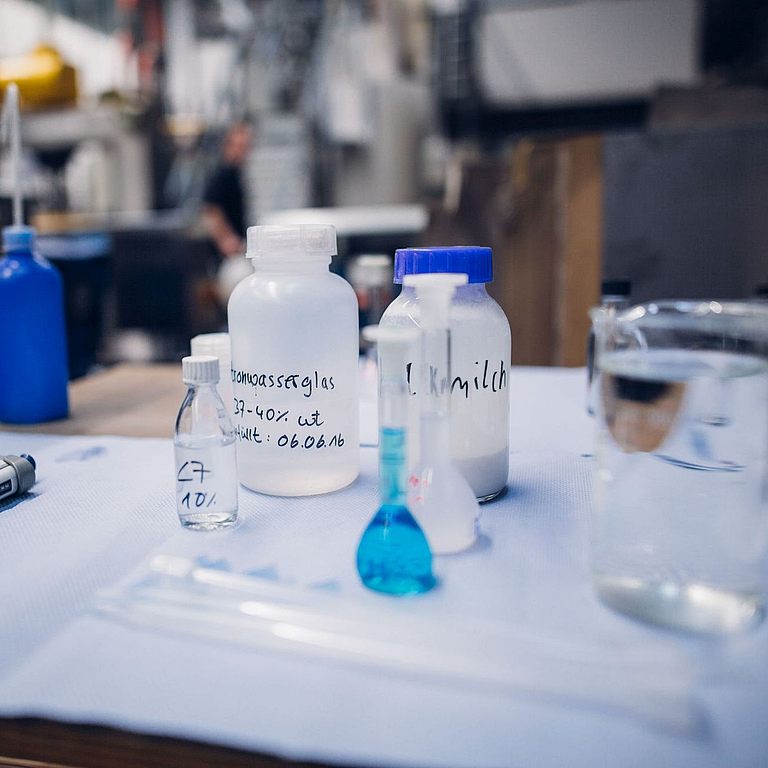

Ein weiterer Schwerpunkt liegt in der Prozessautomatisierung. Für eine Automatisierung ist es zunächst notwendig, geeignete Messsysteme aufzustellen und zu testen. Dadurch sollen insbesondere Daten der metallurgischen Prozesse aufgenommen werden und die Grundlage für die Implementierung einer Prozessautomatisierung geschaffen werden. Hierfür wird ein neuartiges Messsystem (laserinduzierte Plasmaspektroskopie / Laser-induced breakdown spectroscopy - LIPS bzw. LIBS) getestet. Bei diesem System wird mittels eines fokussierten Laserimpulses ein kleiner Teil an der Oberfläche der zu messenden Probe verdampft und es entsteht ein Plasma an der Probenoberfläche. Beim Zerfall des Plasmas wird Licht emittiert, welches charakteristisch für die in der Probe enthaltenen Elemente ist. Eine spektroskopische Analyse des emittierten Spektrums erlaubt eine qualitative und quantitative chemische Analyse des untersuchten Materials.

Zudem sollen auf der Grundlage verschiedener Daten, welche während des Projekts zusammengetragen werden, die metallurgischen Prozesse modelliert werden. Die Modelle sollen zum einen das Verständnis für diese Prozesse verbessern und natürlich auch Auswirkungen der Eingriffe in die Prozesse vor der Realisierung sichtbar machen. Ein weiterer Schwerpunkt des Projektes ist die Materialflusssimulation. Dadurch können sowohl Engpässe in der bestehenden Prozessstruktur aufgezeigt, als auch Optimierungsvorschläge simuliert und die Auswirkungen analysiert werden.

Das Projekt beginnt im April 2017 und hat eine Laufzeit von drei Jahren. In dieser Zeit werden sowohl ein Verständnis für die bestehenden Prozesse aufgebaut sowie Optimierungspotentiale in den einzelnen Prozessen also auch in der Gesamtstruktur aufgezeigt. Die Optimierungsvorschläge bzw. deren Auswirkungen werden durch Testversuche, Modellierungen und Simulationen untersucht und gegebenenfalls umgesetzt.

Verbundpartner

- H.C. Starck GmbH und H.C. Starck Smelting GmbH & Co. KG (Projektleiter)

- Metallurgische Prozesstechnik und Metallrecycling, RWTH Aachen

- Institut für Aufbereitung, Deponietechnik und Geomechanik, TU Clausthal

- Institut für Maschinelle Anlagentechnik und Betriebsfestigkeit, TU Clausthal

Gefördert durch:

Projektträger: EIT RawMaterials GmbH

Projektnummer: 16355